Vačkový hřídel, ventily

Pro demontáž vačkového hřídele je nutné vyjmout motor z vozu, demontovat kryt pohonu rozvodu, vypustit olej a demontovat spodní víko motoru, sejmout rozdělovač, vyjmout z bloku hnací hřídel rozdělovače po demontáži olejového čerpadla. Aby při vyjímání vačkového hřídele nevypadla zdvihátka, je třeba blok motoru předem otočit.

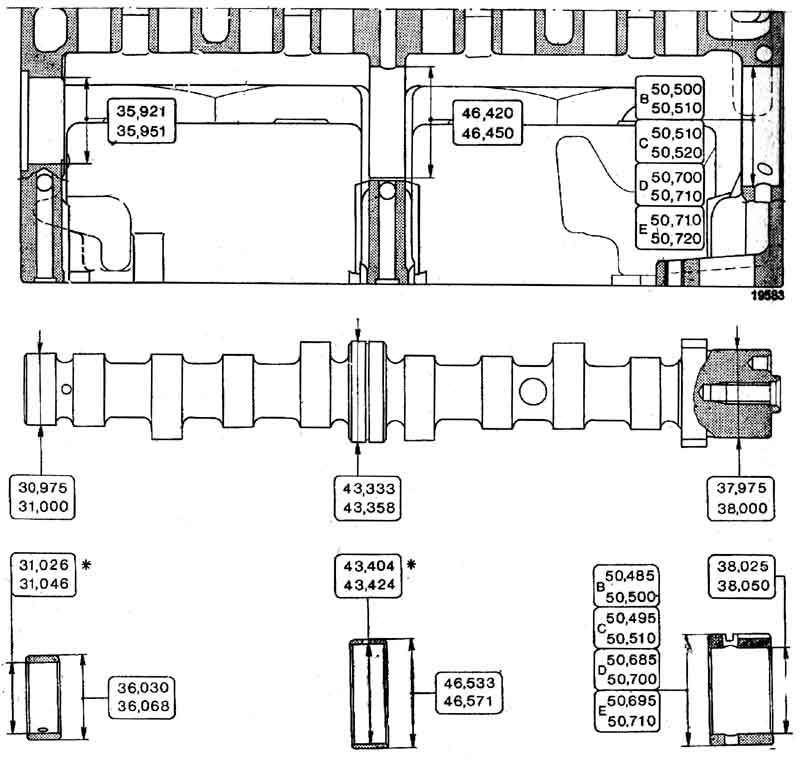

Po odšroubování upevňovacího šroubu pouzdra vačkového hřídele (na straně rozvodového kola) se hřídel za stálého otáčení opatrně vysune., Vačkový hřídel je uložen třikrát. Rozměry jednotlivých čepů se směrem k setrvačníku zmenšují, a proto je možné vyjímat vačkový hřídel pouze směrem k rozvodovým kolům (obr. 147). Při vyjímání je třeba dát pozor, aby nedošlo k poškození pouzder ložisek. Střední pouzdro a pouzdro na straně setrvačníku jsou nalisovaná. Vyjmutím zdvihátek ventilu demontáž končí.

Obr. 147 Základní rozměry vačkového hřídele a jeho ložiska. Hodnoty označené hvězdičkou platí pro konečné opracování ložiskových pánví.

U vyjmutých zdvihátek se překontrolují jejich rozměry i vůle v sedlech, která má být 0,010 až 0,046 mm. Plochy, jimiž zdvihátka dosedají na vačky, musí být zrcadlově leskl, bez zřetelných stop opotřebeni nebo rýhování. Pokud je vůle větší nebo jsou otvory pro zdvihátka v bloku oválné, otvor se přestruží a zdvihátko se nahradí novým, abnormálním. Abnormální zdvihátka se vyrábějí š vnějším průměrem zvětšeným o 0,05 a 0,010 mm.

Před zpětnou montáží je třeba zkontrolovat také stav vačkového hřídele. Mimo bezvadný povrch ložiskových ploch musí být v pořádku všechny vačky i ozubení pro pohon olejového čerpadla.

Při montáži se nejdříve nasadí naolejovaná zdvihátka do bloku motoru, pak se potřou motorovým olejem ložiska, zasune se vačkový hřídel a nakonec se namontuje třetí pouzdro (na straně rozvodu). Pouzdra jsou roztříděna podle vnějších průměrů do několika tříd. Označení příslušné třídy je vyraženo na bloku u upevňovacího šroubu tohoto pouzdra. Před zajištěním pouzdra šroubem je třeba slícovat mazací kanály bloku i pouzdra.

Po nasazení hřídele pohonu olejového čerpadla se zkontroluje, zda se vačkový hřídel volně otáčí a zda nemá velkou axiální vůli. Nasazením rozvodových kol se pokračuje v montáži podle již popsaného postupu. Po dokončení montáže je nutné znovu seřídit předstih po předchozí kontrole vzdálenosti kontaktu přerušovače.

Ventily, ventilové pružiny, vodítka ventilů

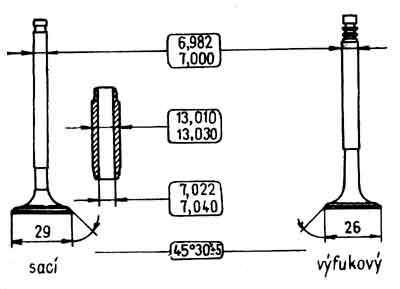

Sací a výfukové ventily se od sebe odlišují na první pohled. Průměr ventilu sacího je o 3 mm větší než výfukového. Rozměry ventilů i vodítek jsou uvedeny na obr. 148. Většina ventilů má v horní části stopky jeden zářez na 2 klínky. U některých motorů byly montovány ventily se 3 zářezy. Ventily je možno demontovat pouze při sejmuté hlavě, nejlépe na pracovním stole. Po stlačení ventilových pružin se vysunou klínky ze zářezu ventilu a pružina se pomalu uvolní. Tuto práci, pokud není k dispozici vhodný přípravek nebo nástroj, je nejlépe dělat s pomocníkem.

Obr. 148 Rozměry ventilů a jejich vodítek. Vlevo sací vpravo výfukový.

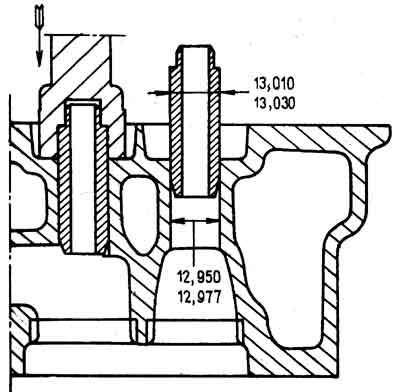

Obr. 149 Uložení vodítek ventilů v hlavě válců

Hlavy ventilů musí odpovídat hodnotám uvedeným na obr. 148. Po případném přebroušení nesmí být okraj hlavy užší než 0,5 mm. Přípustná tolerance dříku ventilu ve vodítku je 0,022 až 0,056 mm.

Nová vodítka jsou do hlavy zalisována za studena pomocí přípravku. Vnější průměr vodítek je 0 0,033 až 0,080 mm větší než otvor v hlavě. Dodávají se také abnormální vodítka s průměrem zvětšeným o 0,2 mm. Přes dvě třetiny tělesa vodítka probíhá mazací drážka. Vodítko se nalisovává tak, aby do sacích nebo výfukových kanálů přišla část s vnitřním průměrem 9,022 až 7,040 mm, tj. mazací drážkou nahoru (obr. 149).

Ventilové pružiny jsou vyrobeny z ocelového drátu. Vnější a vnitřní pružiny ventilů mají navzájem opačný smysl stoupání šroubovice. Tím se v případě prasknutí pružiny zabrání jejich vzájemnému zaklesnutí do sebe. Údaje pro kontrolu ventilových pružin jsou v tab. 30. Jednoduchou kontrolu únavy pružiny je možno udělat ve svěráku. Dají se na sebe dvě stejné pružiny (např. vnější), z nichž jedna je nová a druhá zkoušená. Při stlačování se mají obě pružiny zkracovat stejně. Zjistí-1i se větší rozdíl, je třeba nahradit unavenou pružinu novou.

Sedla ventilů, zabrušování ventilů

Styčné plochy mezi ventilem a hlavou válců - ventilová sedla - musí dokonale těsnit. Při netěsnosti dochází k podpalování ventilů, k poklesu kompresních tlaků, a tím ke snížení výkonu motoru. Montuje-li se nová hlava s novými ventily, stačí ventily pouze zabrousit, tj. přesně slícovat ventil se sedlem. Při výměně ventilů do původní hlavy je nutné přeměřit dosedací plochy sedel i jejich ostatní funkční .části. (Postup při 'měření kompresních tlaků je uveden v odst. 3.2.8).

Pokud vyhovují, provede se pouze zabroušení. V opačném případě se musí sedla přebrousit, popř. frézovat podle obr. 150. Styčná plocha mezi ventilem a sedlem musí mít šířku 1,3 až 1,5 mm.

Obr. 150 Rozměry kuželů ventilového sedla a hlavy ventilu (sací i výfukový)

Pro zabrušování ventilů se používá speciální pasta. Balení obsahuje hrubší pastu pro první fázi zabrušování, kdy se odstraňují větší nerovnosti, a jemnější pastu pro finální zabroušení. Potřebné množství pasty se smíchá s olejem. Takto zředěná pasta se nanese na ventil a jeho sedlo. Po několikerém otočení na obě strany se ventil nadzvedne, aby bylo možno vytlačenou pastu vrátit na broušené plochy. Správné zabroušení se kontroluje po nasazení ventilu s pružinami do hlavy. Benzín nalitý do sacího (výfukového) potrubí nesmí okolo ventilu prosakovat. Případné prosakování je nejlépe vidět, zakříduje-li se talíř ventilu i jeho okolí školní křídou. Postup při zabrušování sedel ventilů je obdobný jako u vozu Fiat 128 (odst. 4.2.7).

Seřizování vůle ventilů

Nejčastějším seřizovacím úkonem na rozvodovém mechanismu je seřizování vůle ventilů. Postup je následující:

1. sejmout těleso čističe

vzduchu,

2. odpojit ovládací prvky karburátoru,

3. sejmout hlavici rozdělovače s kabely,

4. demontovat kryt hlavy válců včetně těsnění a čistým hadrem setřít olej na

těsnění a na dosedacích plochách.

Při studeném motoru má být vůle sacích ventilů 0,15 mm a výfukových 0,20 mm. Rozmístění sacích a výfukových ventilů je patrno na obr. 145. Při seřizování je třeba mít lístkové měrky tloušťky 0,15 a 0,20 mm, klíč 11 mm (nejlépe očkový) a upravený šroubovák se zářezem nebo kombinované kleště. Před seřizováním se zvedne vozidlo na pravé straně a zařadí se 4. rychlostní stupeň. Otáčí se kolem - a tím i klikovým hřídelem ve směru jízdy, až vahadla ventilů 1. válce (tj. u rozdělovače) stříhají.

Obr. 145 Pořadí utahování šroubů hlavy válců

To nastane, když se výfukový ventil uzavírá (vahadlo se dostává do horní úvrati) a sací ventil se naopak otevírá (vahadlo jde dolů). V tomto okamžiku je u 2. a 3. válce vždy jedno vahadlo v pohybu, ale u 4. válce jsou oba ventily uzavřeny, a proto se u nich měří vůle.

Z uvedeného je patrné, že 1. a 4. válec tvoří jeden seřizovací pár, 2. a 3. válec pak druhý pár. Platí zásada, že stříhají-li vahadla jednoho válce z páru, seřizuje se vůle ventilů na druhém válci z páru, a naopak.

Mezi kontrolované vahadlo a ventil se vloží lístková měrka odpovídající hodnoty. Při správné vůli lze měrkou posunovat s mírným odporem. Nelze-li měrku vsunout, nebo jde-li naopak příliš volně, je nutné vůli ventilu seřídit. Přitom je třeba postupovat takto:

1. přidržet seřizovací šroub za

horní plochu a povolit pojistnou matici;

2. mezi vahadlo a dřík ventilu vložit lístkovou měrku

příslušné hodnoty a dotáhnout seřizovací šroub tak, aby šlo měrkou s mírným

odporem pohybovat;

3. přidržet seřizovací šroub a dotáhnout pojistnou

matici;

4. opět zkontrolovat pohyb měrky mezi vahadlem a dříkem ventilu a pak měrku vysunout;

5: totéž u ostatních ventilů zbývajících válců.

Při seřizování ventilů pozor na záměnu sacích a výfukových ventilů. Pro nastavení časování rozvodu podle diagramu na obr. 151 je předepsaná vůle mezi ventilem a vahadlem 0,375 mm.

Zpětná montáž je velmi jednoduchá. Není-li k dispozici nové těsnění pod kryt, je možné použít původní, které je třeba pečlivé otřít do sucha stejně jako dosedací plochu na hlavě a na krytu. Kryt se dotahuje jen slabě, aby nedošlo k přílišné deformaci těsnění.

Obr. 151 Diagram časování rozvodu